橡膠厚制品硫化溫度與硫化時(shí)間

導(dǎo)讀:

一���、硫化溫度和硫化時(shí)間 大型制品往往難以確定正確的硫化溫度和硫化時(shí)間。一般來(lái)說(shuō),用按級(jí)硫化至正硫化來(lái)表示硫化時(shí)間是可靠的����。例如在硫化6毫米厚的試片時(shí),每增加1毫米厚,就要延長(zhǎng)約

一、硫化溫度和硫化時(shí)間

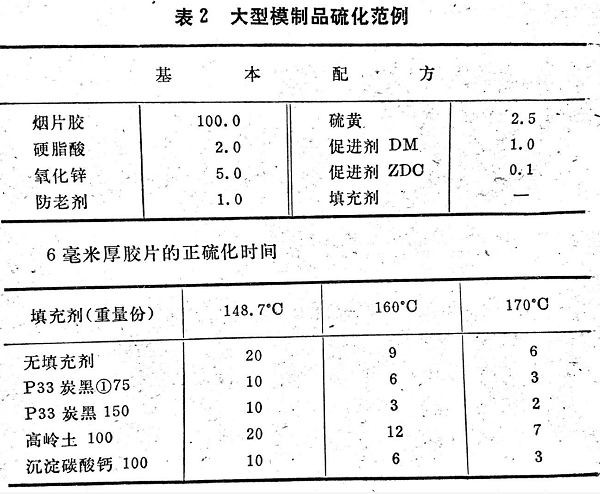

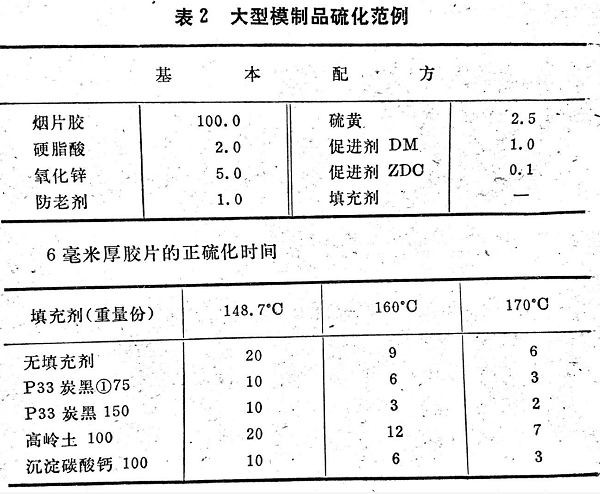

大型制品往往難以確定正確的硫化溫度和硫化時(shí)間��。一般來(lái)說(shuō),用按級(jí)硫化至正硫化來(lái)表示硫化時(shí)間是可靠的��。例如在硫化6毫米厚的試片時(shí),每增加1毫米厚,就要延長(zhǎng)約1分鐘(與硫化溫度無(wú)關(guān))才能全部硫化�����。硫化時(shí)間的延長(zhǎng)是由于橡膠的導(dǎo)熱性能不良所致。這就會(huì)引起硫化膠表面過(guò)硫,而過(guò)硫的程度則取決于硫化溫度��。當(dāng)制品內(nèi)部仍然欠硫或恰好正硫時(shí),表面可能已經(jīng)過(guò)硫��。表2可以說(shuō)明這種關(guān)系�。

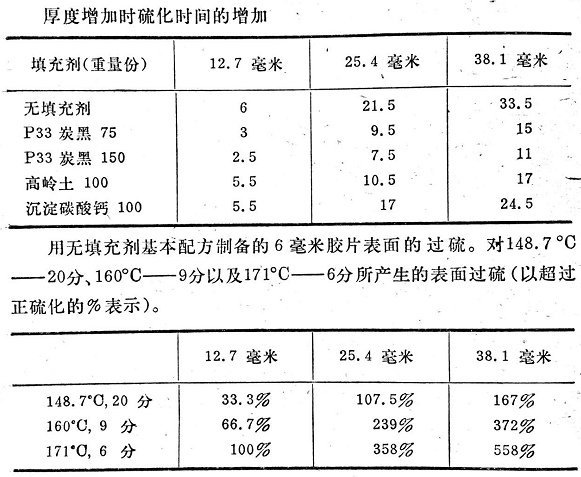

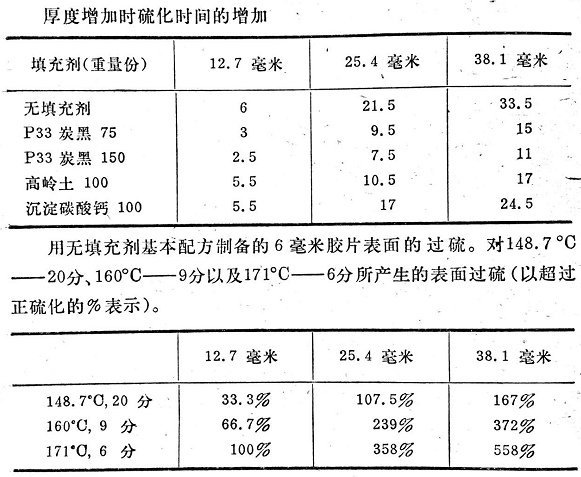

例如,6毫米厚無(wú)填充劑膠片的正硫化是148.7°C--20分、160℃—9分����、171°℃—6分鐘,當(dāng)厚度增加至12.7毫米、25.4毫米及38.1毫米時(shí),硫化時(shí)間分別需要延長(zhǎng)6分�����、21.5分和33.5分鐘���。由于硫化時(shí)間增加,超過(guò)正硫化而產(chǎn)生表面過(guò)硫的情況就因硫化溫度而異�����。當(dāng)在148.7℃—20分鐘的情況下增加6分鐘時(shí)(127毫米厚的試片),過(guò)硫度為33.3%,160℃—9分鐘的硫化增加同樣時(shí)間,過(guò)硫度增至66.7%�����。而試片在171℃—6分鐘正硫化后又增加6分鐘則過(guò)硫度為100%��。

38.1毫米厚的大斷面制品過(guò)硫現(xiàn)象尤為顯著�。使148.7℃——20分鐘的硫化(即上述6毫米厚時(shí)的正硫化)增加33.5分鐘,便等于過(guò)硫167%。而同樣的35.5分鐘,如果加于6毫米厚的試片171°℃下6分鐘的正硫化點(diǎn)上,則在這樣的溫度下過(guò)硫程度竟達(dá)558%�����。這時(shí),除非硫化膠硫化平坦非常寬,并對(duì)老化加以有效防護(hù),否則,制品的性能將遭受嚴(yán)重?fù)p害���。上述延長(zhǎng)比例的計(jì)算是根據(jù)一個(gè)簡(jiǎn)單的假設(shè)進(jìn)行的,就是假定熱傳導(dǎo)亦即增加的時(shí)間基本上與溫度無(wú)關(guān)。實(shí)際上,當(dāng)溫度升高時(shí)導(dǎo)熱性也增加���。因此,真正增加的時(shí)間要比這里說(shuō)的短一些����。

從以上研究得出的結(jié)論是厚斷面制品必須在比較低的溫度下進(jìn)行硫化����。相應(yīng)增加的硫化時(shí)間可用硫化計(jì)算尺進(jìn)行計(jì)算。要有相當(dāng)經(jīng)驗(yàn)并且往往只有通過(guò)硫化試驗(yàn)及硫化膠性能的鑒定以后方能確定最佳硫化溫度和硫化時(shí)間����。而確定整個(gè)硫化程度則可用測(cè)量邵氏硬度、測(cè)定游離硫或用T-50試驗(yàn)等方法進(jìn)行之��。

當(dāng)然,模型大小、平板類型���、模型材料以及一些其他因素對(duì)硫化時(shí)間和硫化溫度也有很大影響��。模型越高,就越需要對(duì)熱損失加以有效的防護(hù)���。特大的模型制品,一般是在罐式硫化機(jī)內(nèi)進(jìn)行硫化。在該硫化機(jī)中,間接加熱的加熱板周圍是硫化罐,而硫化罐又用蒸汽另外加熱�。通常看到,這種硫化機(jī)的溫度由內(nèi)向外有下降的情況,這有時(shí)會(huì)引起不規(guī)則硫化鋁模傳熱比鋼模好,可使硫化作用加強(qiáng),因而特別影響硫化起步���。

大型制品的硫化必須盡量均勻�����。因?yàn)榧词乖谥破穬?nèi)部局部范圍欠硫,當(dāng)受到重型動(dòng)態(tài)應(yīng)力時(shí)也會(huì)導(dǎo)致顯著生熱,而使制品從內(nèi)部損壞���。例如,欠硫的機(jī)器膠墊盡管用了很久,而裝在上面的機(jī)器也會(huì)下沉。根據(jù)彈性常數(shù)的測(cè)定,可以給膠墊找到不致?lián)p壞的硫化程度����。

可用下列方法使整個(gè)厚制品硫化均勻:

(a)分段增加模壓溫度。

(b)用含不同促進(jìn)劑的膠料成型制品�。

(c)未硫化制品在中等溫度的硫化罐中預(yù)熱���。

(d)采用高頻預(yù)熱。

方法(a)和(c)無(wú)須特殊技術(shù),高頻預(yù)熱目前是相當(dāng)重要的,由于存在很多問(wèn)題,需要單獨(dú)討論����。分段升溫的蒸汽硫化是蒸汽硫化常用的一個(gè)方法。在實(shí)際使用中,方法(b)是比較浪費(fèi)的�����。

厚制品硫化的一個(gè)重要原則是采用硫化速度比較慢的促進(jìn)劑,或者采用硫化平坦特別寬的促進(jìn)劑���。

曾經(jīng)說(shuō)過(guò),硫化溫度可以影響硫化膠的機(jī)械性能。其關(guān)系如表2所示�����。

當(dāng)制品的機(jī)械性能要求特別嚴(yán)格時(shí),為保險(xiǎn)起見(jiàn),只能采用低溫長(zhǎng)時(shí)間硫化��。

二���、開(kāi)模裂傷

大型制品硫化后常在卸開(kāi)線處出現(xiàn)所謂“開(kāi)模裂傷”,使產(chǎn)品銷路大為減少�����。至今還不能充分說(shuō)明裂傷的原因��。根據(jù)最可能的原理,裂傷產(chǎn)生的原因如下:由于硫化反應(yīng)放熱,膠料內(nèi)部溫度上升并超過(guò)硫化溫度,致使模內(nèi)產(chǎn)生過(guò)剩壓力,這壓力在硫化期間使模型在卸開(kāi)線處稍稍張開(kāi),有些膠料一比正常膠邊大,有時(shí)已經(jīng)部分硫化一跑到兩個(gè)半模之間����。經(jīng)過(guò)一段時(shí)間之后,模型內(nèi)部壓力下降,外壓又使模型緊緊合閉,但原來(lái)被擠出的膠料仍然留在兩個(gè)半模之間。這種情況就容易引起“開(kāi)模裂傷”���。

次品的產(chǎn)生在一定程度上可通過(guò)降低模型內(nèi)部過(guò)剩壓力亦即降低硫化溫度的方法防止����。也可采用減少模型中膠料重量���、避免使用揮發(fā)性配合劑���、延長(zhǎng)流動(dòng)時(shí)間等方法予以防止。改變模型壓力也能獲得一定的效果:硫化開(kāi)始加高壓,當(dāng)膠邊已經(jīng)形成后,再用低壓硫化��。這樣可以防止兩個(gè)半模緊緊拉住膠邊使其撕裂�。另外,膠料預(yù)熱(如高頻交流器預(yù)熱)也能大大減少開(kāi)模裂傷。

最后,也可從模型設(shè)計(jì)上減少這種次品,把上模設(shè)計(jì)成類似一個(gè)柱塞的形狀,使得模型稍稍張開(kāi)時(shí),膠料擠不進(jìn)?���?谥腥?從而杜絕裂傷���。

標(biāo)簽: